- 採用情報

古賀機械製作所はタップ加工機、切断機、プレス加工機から各種自動化装置の製造を主な事業とする機械メーカーです。全世界でお客様の生産活動をサポートするべく、多種多様な製品を開発製造し続けています。

プレス金型内タップユニット

ユニット重量約5kgの小型設計により、

装置への組み込み性を高め、

設備全体の小型化・製造コスト削減に貢献します。

他社製タップユニットは、ユニット自体が大型・重量化しやすく、それに伴い以下のような課題が生じがちです。

・ユニット搭載のためフレームが大型化

・駆動部・支持構造の強化が必要

・装置全体が重くなりコストが増加

小型・軽量設計(本体重量約5kg)により、装置全体をコンパクトにまとめながら、必要なタップ加工性能を確保します。

・フレーム構造の簡素化

・駆動部・機構部品点数の削減

・装置製造トータルコストの低減

タップの回転と送り量をマスターネジ構造によりメカ的に完全同期。電気制御による補正に頼らず、回転と送りのズレを抑制することで高品質なタップ加工を実現

| タップサイズ | M2~M6 |

| タップピッチ | 0.4 , 0.5, 0.7, 0.8, 1.0 |

| タップストローク | 最大25mm |

| 送り方式 | 送りネジ方式 |

| 回転数 | 最大3000 rpm |

| 潤滑方式 | グリス封入式 |

| 駆動源 | ACサーボモータ 400W(M3, M4) / 750W(M5, M6) |

| 駆動伝達 | モーター直結 |

| 入力方式 | プログラムボックス(タッチパネル) |

| 外部入出力 | 入力4点, 出力3点 |

| 電源 | 3φAC200V |

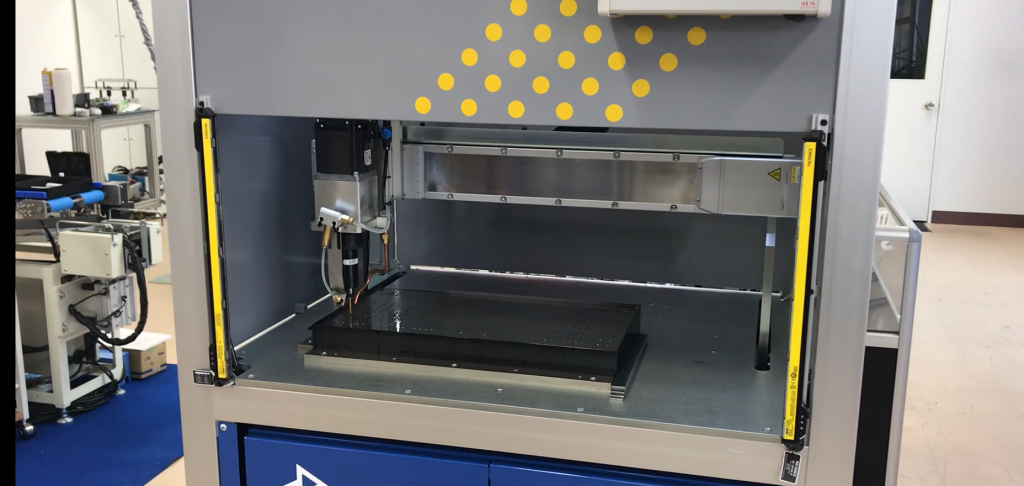

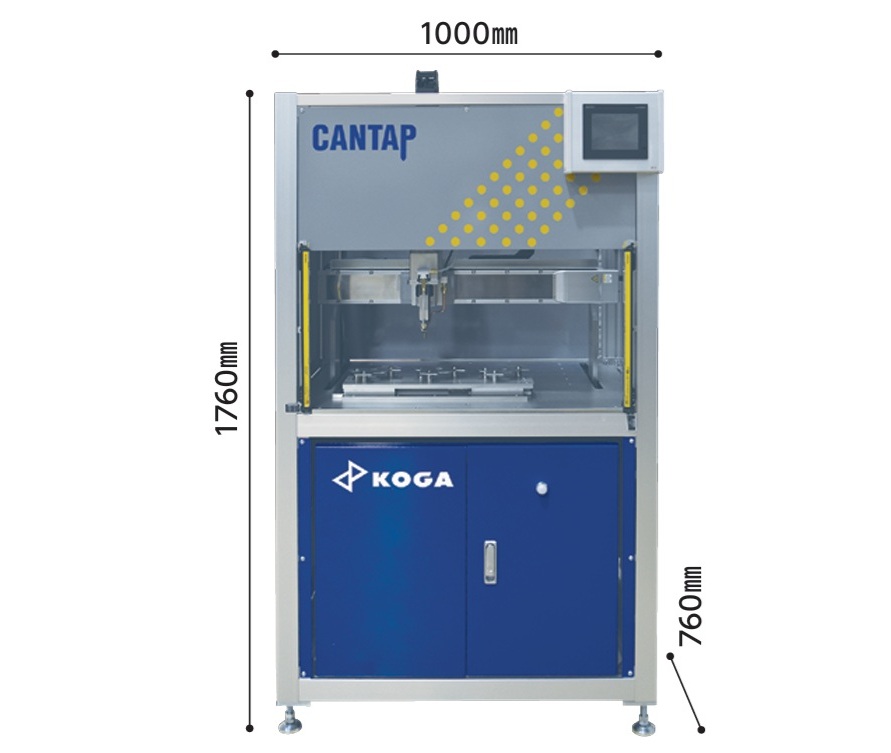

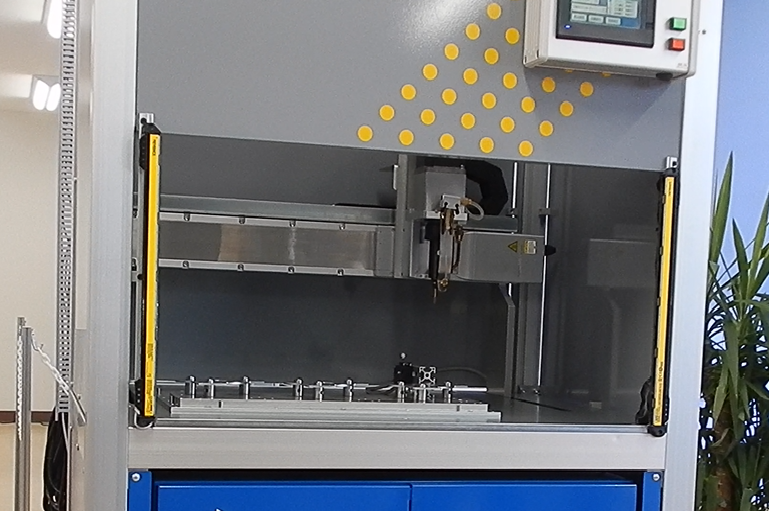

タップ加工自動化をローコストでもっと”カンタン”に

タップ加工に機能を限定することで低価格で”導入しやすい”を実現

専門知識や経験がなくても誰でもすぐに生産が可能に

設備費用を抑えながら品質向上・作業負担軽減・生産性を向上

特長

誰でも迷わず操作できるシンプルなユーザーインターフェースで設計されています。熟練者でなくても初日から生産に参加でき、教育コストと立上げ工数を大幅に削減

高精度サーボモーターの組み合わせにより、高速かつ安定したタップ加工を実現

下穴位置のズレを吸収するスピンドル構造により、タップ折れや過負荷を抑制し、加工の連続性向上と品質を安定させます。また手作業で発生しがちな加工忘れや作業者の感覚に依存する品質のバラつきを解消。タップ折れの発生を抑え、ランニングコストを低減します

スピンドル先端の揺らぎ構造。下穴の位置ズレを吸収

タップ折れセンサーにより任意のタイミングでタップ状態を検出

専用のペンダント十字キーで位置を合わせ、ボタンを押すだけでティーチング完了。UFOキャッチャーを操作するような感覚で誰でも直感的に扱えます

キャスター付きでレイアウト変更や移動も容易。必要な場所へすぐ設置ができ、柔軟な生産体制を構築できます

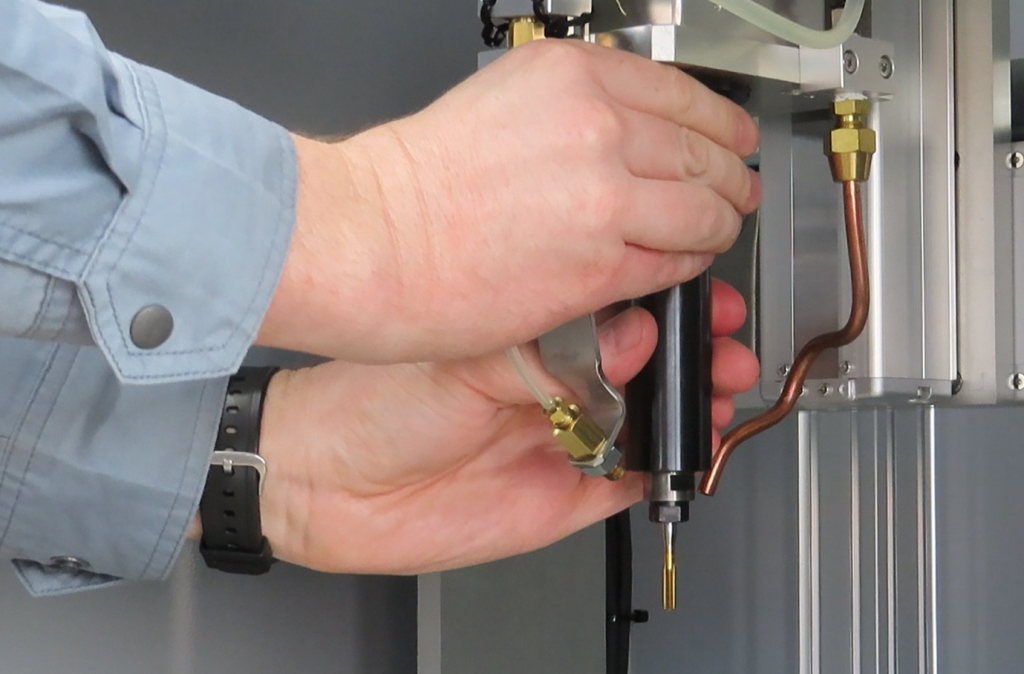

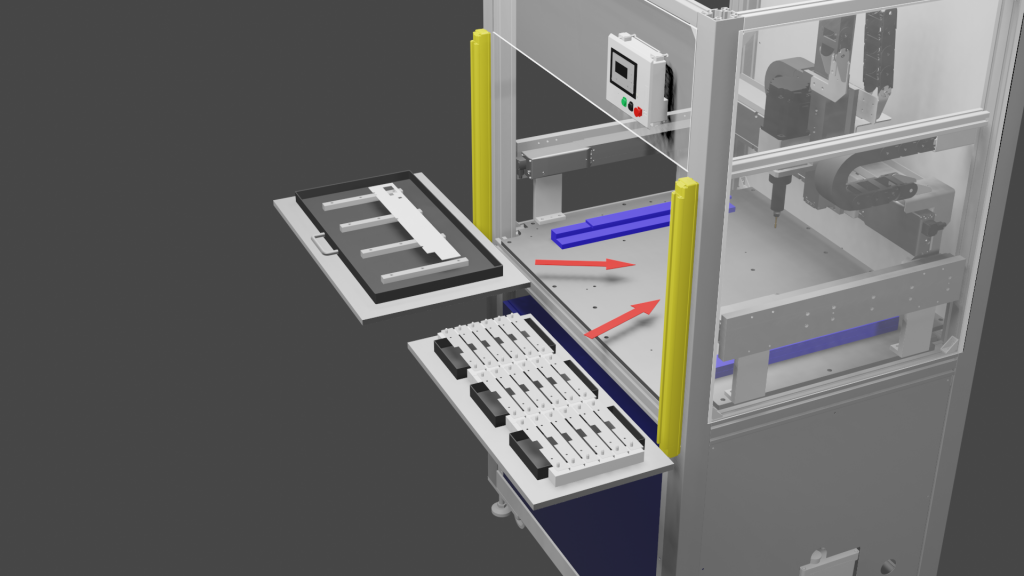

工具レスのユニット交換とカンタンな治具取付で段取り作業をスピード化。品種切り替えが素早く行え、生産停止時間を最小化

加工に最適なタイミングで切削油を自動供給する塗油機能を搭載。加工条件に合わせて最適な量を安定供給することで品質向上に貢献します

ライトカーテンにより危険領域への侵入を監視します。

「品種が多く、専用設備では対応しきれない」

そんな現場の課題にCANTAPは応えます。

ワークセット治具を交換するだけで加工対象を切り替えられるため、1台で幅広い品種に対応。

設備投資を抑えながら柔軟な生産を可能にします。

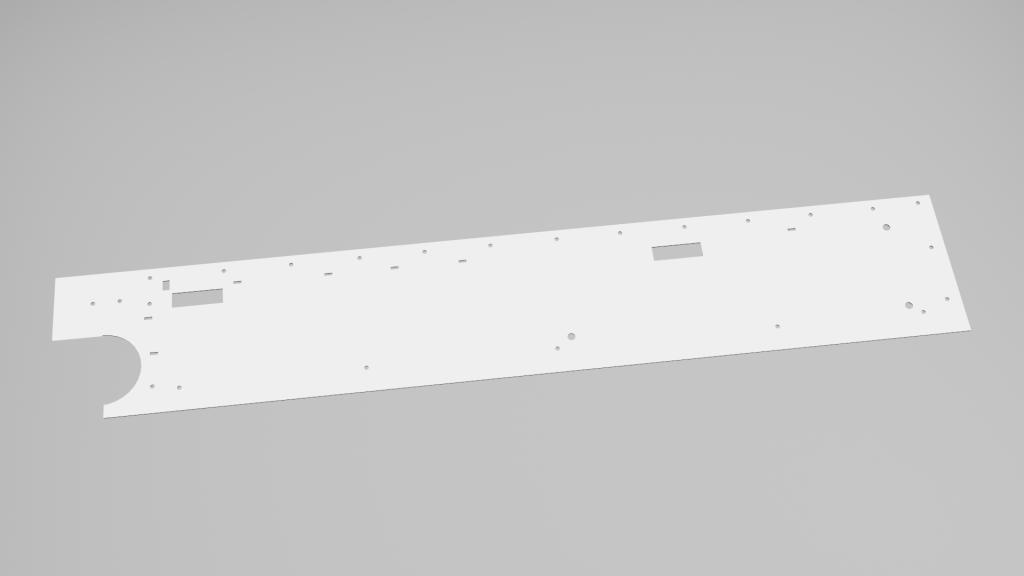

加工サンプル

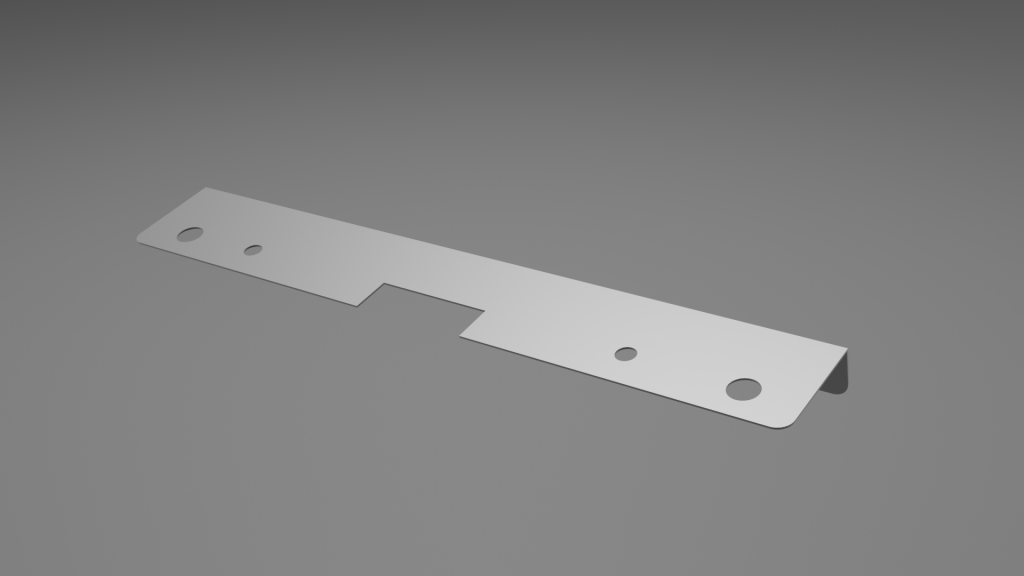

| 材質 | SPCC 1.2mm |

| サイズ | 650mm×120mm |

| タップ径 | M4 転造タップ |

| 導入理由 | 手作業からの転換 |

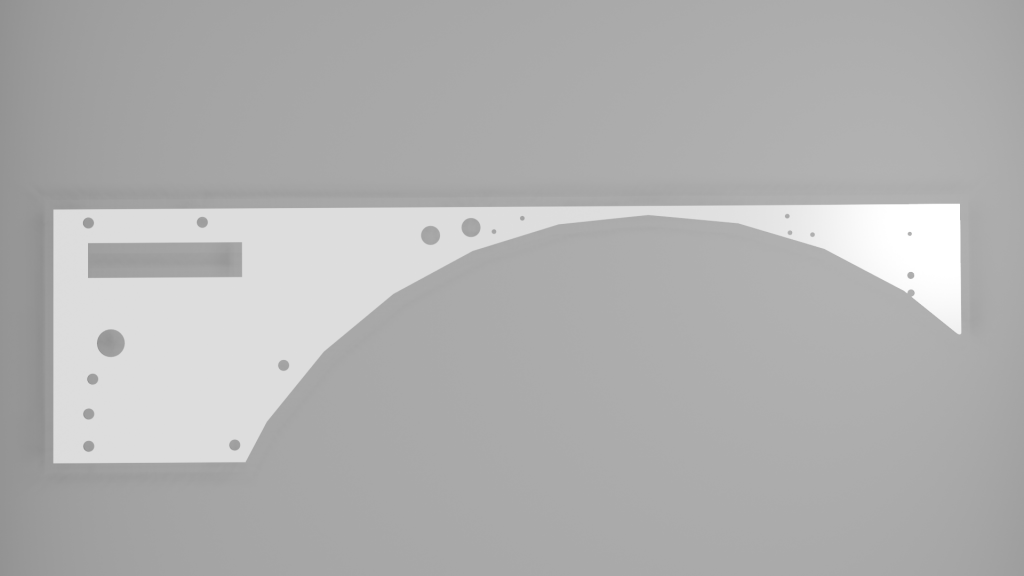

| 材質 | SUS304 1.6mm |

| サイズ | 250mm×80mm |

| タップ径 | M2 切削タップ |

| 導入理由 | 小ロット生産対応 |

SPCC 2.0mm

| 材質 | SPCC 2.0mm |

| サイズ | 50mm×20mm |

| タップ径 | M5 切削タップ |

| 導入理由 | 手作業からの転換 |

SPCC 1.2mm

| 材質 | SPCC 1.2mm |

| サイズ | 170mm×30mm |

| タップ径 | M6 切削タップ |

| 導入理由 | 品質向上 |

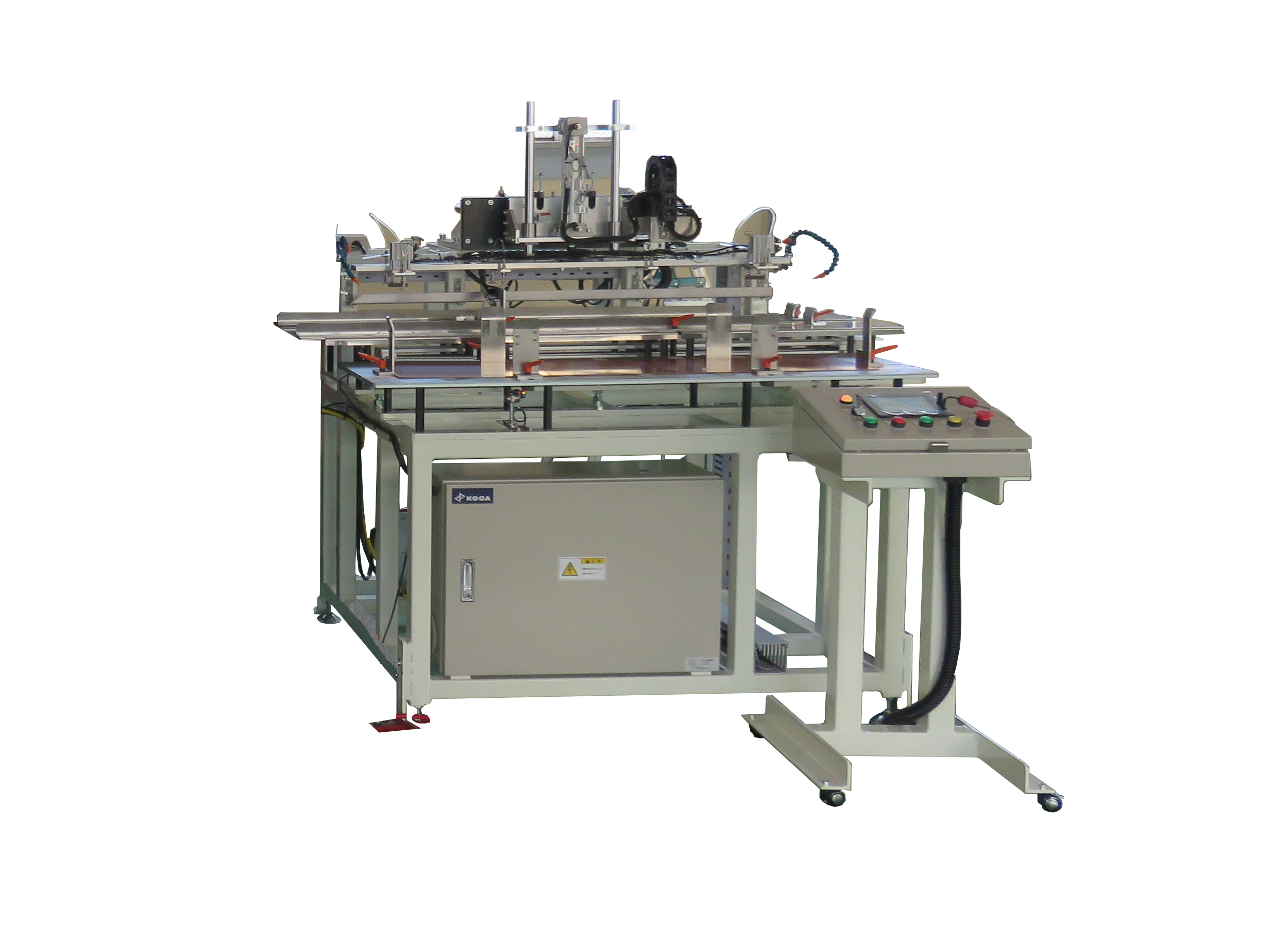

仕様

| 外形寸法 | W1100 × D800 × H1700 |

| 加工領域 | W500mm × D300mm |

| 軸数 | 1軸~2軸(2軸仕様は加工領域を限定) |

| 各軸ストローク | X軸:500mm Y軸:300mm Z軸:150mm |

| 各軸モーター | 24V パルスモーター |

| 位置精度 | ±0.05 |

| 繰り返し精度 | ±0.02 |

| タップサイズ | M3~M6(並目) (細目はオプションにて別作可能) |

| タップストローク | 25mm |

| 送り方式 | マスタースクリュー(送りネジ)方式 |

| 潤滑方式 | グリス封入式 |

| 駆動モーター | ACサーボモーター 750W |

| タップサイズ変更 | タップユニットヘッド交換式 |

| 入力方法 | タッチパネル/ティーチングボックス |

| プログラム数 | 50プログラム(1プログラムにつき100ポイント) |

| ワーク設置方法 | 治具設置用ベースプレート付き (ワークセット治具はオプションにて製作可能) |

| オイル供給 | 塗油装置(切削油) |

| タップ折れ検出 | タッチセンサ(オプション) |

| 安全装置 | 開口部ライトカーテン |

| 電源電圧 | 三相 AC200V |

| 本体重量 | 320kg(本体のみ) |

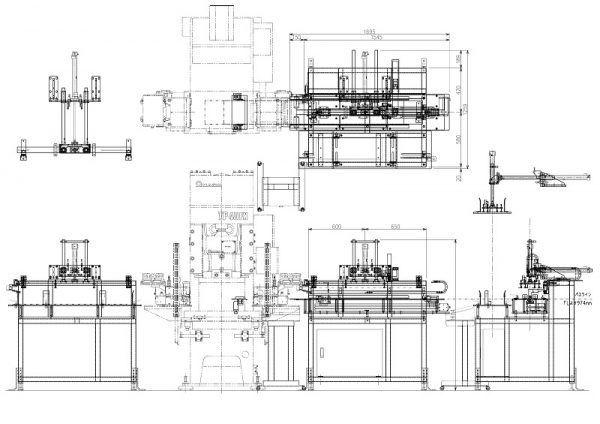

トムソンスタンピングプレスの最大の特長はハーフカット時の精度です。高精度カメラを使いワークのマーク合わせを行えるため、シールなどの薄い素材のプレスが可能。下紙を打ち抜くことなく、シール部分だけを正確に打ち抜くことが可能です。本機はシール製作の他、現在ラベル・銘板・ステッカーの加工などの用途にご使用いただいております。

また、テーブル面積670巾×800長mmのコンパクトな設計で、置き場所を選びません。本機は、作業場の省スペース化にも貢献いたします。もちろん、お客様の作業内容に合わせたチューニングを行っていただくことも可能です。

| 能力 | 20TON |

|---|---|

| ストローク長さ | 25mm |

| ストローク数 | 60~120spm |

| スライド調整量 | 10mm(電動式) |

| 主電動機 | 2.2kw×4p |

| 電源 | 200V |

| テーブル面積 | 670巾×800長mm |

|---|---|

| テーブルストローク | 900mm |

| 動作入力方式 | タッチパネル入力 |

| テーブル速度 | 3段階切り換え式 MAX1000mm/s |

| 駆動モーター | ACサーボモーター 750W |

| トムソン型面積 | MAX240×550 |

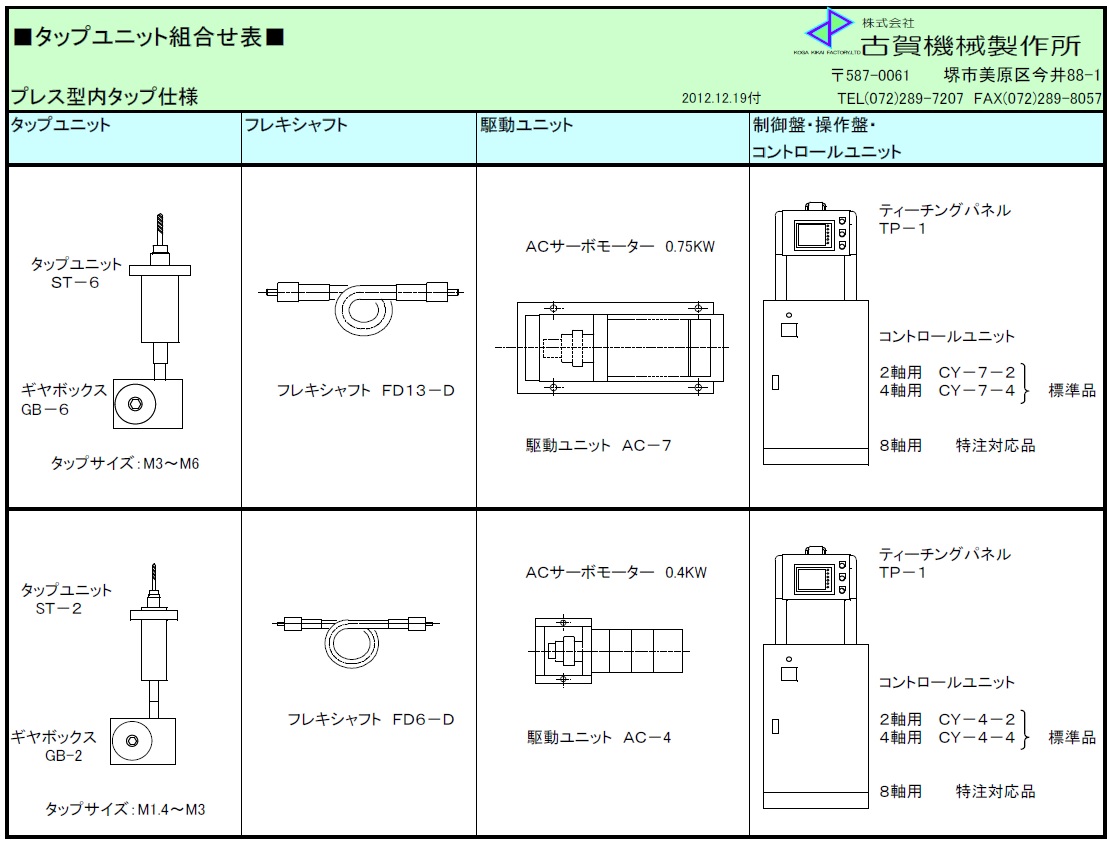

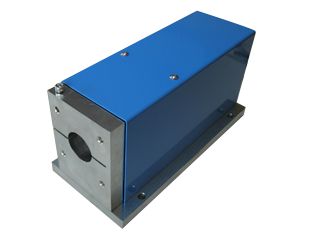

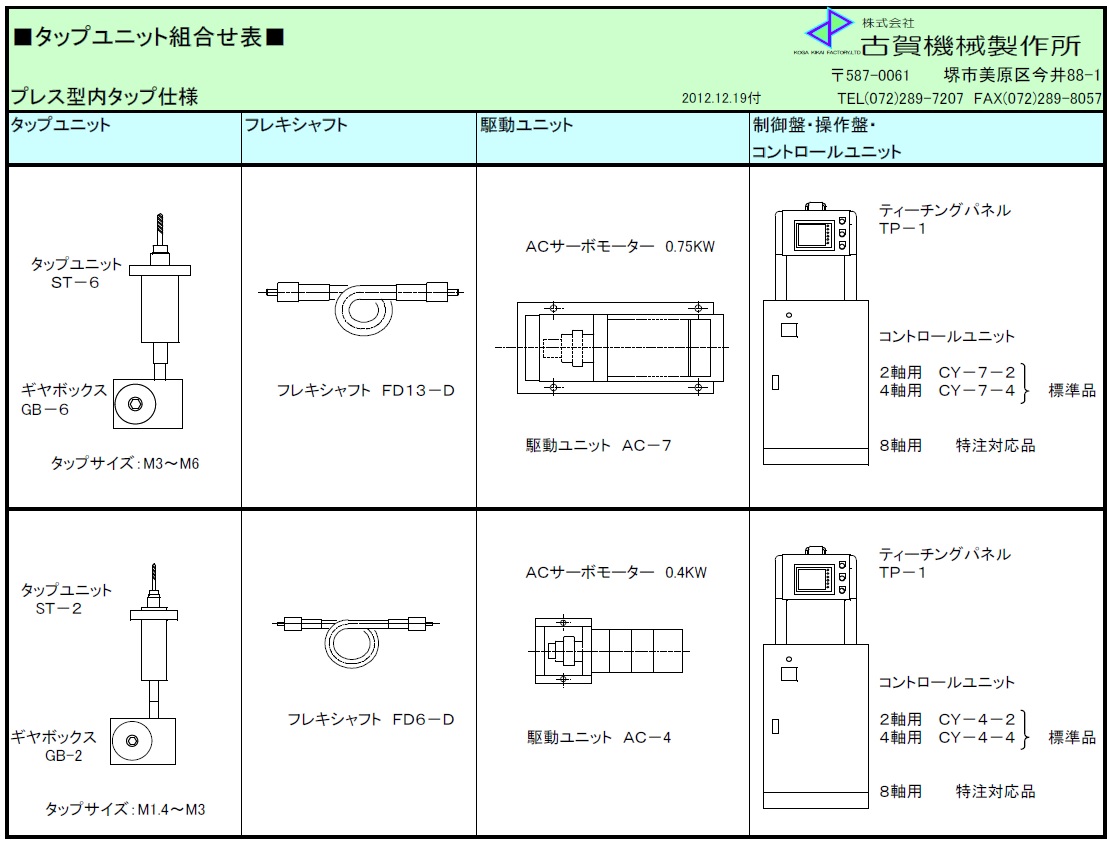

プレス下型に内蔵することによりプレス成型とタップの同時加工を可能に。高性能サーボモータ駆動により、プレス加工角度に合わせてタップストロークや送り速度をコントローラ制御。各種金属部品などを大量にプレス生産するシーンで高いパフォーマンスを発揮します。

| タップサイズ | M3~M6 |

|---|---|

| タップピッチ | 0.5、0.7、0.8、1.0 |

| タップストローク | MAX 15mm |

| ユニットストローク | 12mm |

| 送り方式 | マスタースクリュー式 |

| 潤滑方式 | グリス封入 |

※発熱対策の為のオイルミスト方式もあります。

サーボモーター駆動で加工開始位置、加工ストローク、タップ速度が自由に設定できます。メカ原点復帰方式で入力ミスによるオーバーランを防止します。

| 回転数 | MAX 3000 rpm |

|---|---|

| 駆動 | ACサーボモータ 750W |

| 駆動伝達 | フレキシブルシャフト 標準 L=2000mm ※その他長さも製作可 |

| 駆動連結 | ギヤボックス |

| タップサイズ | M2.0~M3 |

|---|---|

| タップピッチ | 0.4、0.45、0.5 |

| タップストローク | Max 15mm |

| ユニットストローク | 12mm |

| 送り方式 | マスタースクリュー方式 |

AC-7同様、サーボモーター駆動で加工開始位置、加工ストローク、速度が自由に設定できます。

| 回転数 | MAX 3000 rpm |

|---|---|

| 駆動 | ACサーボモータ 400W |

| 駆動伝達 | フレキシブルシャフト 標準 L=1000mm ※その他長さも製作可 |

| 駆動連結 | ギヤボックス |

プレス機に同期させてタッピング加工が可能。プレス機ストロークや加工角度に合わせてタップユニットの加工開始点と完了点、タップ送り速度や戻り速度をコントロールユニットで制御。

・品種に応じたタップ加工プログラム作成可能

・ツール(タップ)交換時期の設定可能

・タップ折れ確認可能

| 操作 | タッチパネル式 |

|---|---|

| コントロールユニット 寸法 |

W450×D350×H720 |

| 電源電圧 | 三相AC200V |

小物ゴム・軟質塩ビ等の切断に適した「NCパイプカッティングマシン 二刀流キリマクリ」はスピンドルを2軸採用することにより、同時に2つの加工が可能となり、従来の2倍の作業効率が見込めます。またタッチパネルでの「簡単操作」「コンパクト設計」「高精度でブレのない高速回転」がポイントです。特にナイフの移動は、サーボモーター、ボールネジ、LMガイド等精密部品を使用、高精度の加工を実現しました。

| 加工方法 | 2連切削加工 |

|---|---|

| 加工サイズ | 最大φ120×200L(注1) |

| 刃物送り速度 | 100~2,000rpm(注2) |

| 刃物停止時間 | 0.04~1.8秒 |

| 刃物 | 直刃、丸刃等オプションにて対応(注3) |

| X.Y.軸 | ACサーボ2軸 |

| 主軸 | AC200V-4P-1.5KW |

| 電源 | 三相 AC200V-60Hz |

| エアー源 | 5kg/cm2以上(オプションにより必要) |

(注1)最大ストローク変更センター押し機構 払い出し機構

(注2)他の速度も対応可能

(注3)各種刃物、刃物台、各種治具、芯金

*本仕様は改良等のため予告なく変更することがあります。

短尺の樹脂、ステンレスなどの薄板材をスタックし、吸着パッドによってディスタックして、シリンダーでプレス機に搬送するディスタックフィーダです。2枚吸着検出機能で1枚ずつスピーディーにプレス機へ投入します。

| 定格電源 | 三相AC200V |

|---|---|

| 使用条件 | 常温常湿(結露なき事) |

| 外形寸法 | W1695 × D1260 × H1295 mm |

| 質量 | 450 kg |

| パスライン | フロアーより1000mm ※変更可 |

| 付属品 | 操作説明書、電気図面、購入品リスト、消耗品リスト 他 |

| 幅 | 215~250 mm |

|---|---|

| 長さ | 1000~1250 mm |

| 厚み | 1~3 mm |